[vc_row][vc_column][vc_column_text]

De techniek

De techniek van neon reclame productie; een neonbuis is een gesloten glazen buis waarin onder zeer lage druk neon (brandkleur rood), argon (brandkleur blauw) of een mengsel van argon en neon (brandkleur blauw) is gebracht. Aan beide uiteinden van de buis zijn elektroden geplaatst. Bij ontsteking van de lamp wordt de elektronenstroom die door het gas gaat lichtgevend.

Om andere kleuren licht te krijgen poedert men de buizen van binnen met een fluorescente laag. Het poeder beïnvloed de golflengte van het licht en kan zo de kleur doen veranderen. Door een drupje kwik in de neonbuis te stoppen wordt het fluorescente poeder als

het ware aangestoken. Het gebruik van filterglas (gekleurd glas) is ook een mogelijkheid, wel is de lichtopbrengst minder en het glas duurder.

De zogenaamde gasontlading vindt plaats bij een hoogspanningsverschil. Die afhankelijk is van de lengte van de neonbuis, maar varieert van 1.000 tot 8.000 Volt. Om deze hoogspanning te realiseren maakt men gebruik van transformatoren die gewoon op het lichtnet worden aangesloten. De neonbuizen buizen variëren in diameter van 8 tot 22 mm en worden gemaakt van het sterke sodaglas, dus niet van het minder sterke loodglas. Neon reclame productie begint met een goed doordacht plan.

Van buis naar lamp

Hoe maken we van een gebogen glasbuis een werkende lamp? Nadat de glastekening klaar is kan de neonproducent aan de slag, het neon reclame productie proces is grofweg in te delen in vier stappen:

1. Buigen

2. Poederen

3. Pompen

4. Testen

1. Buigen

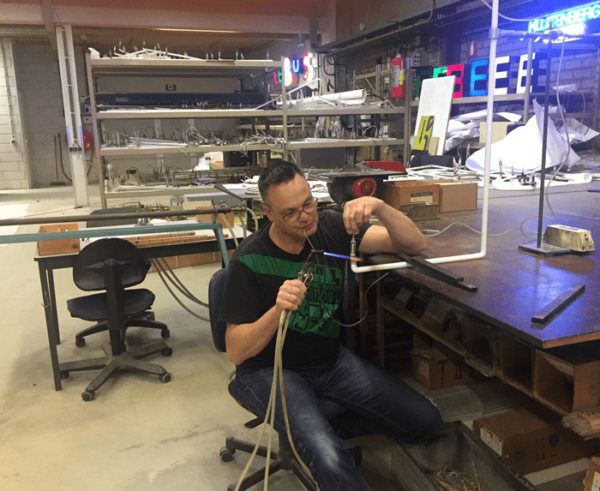

Aan één kant wordt de buis tijdens het blazen afgesloten met een rubberen dop. De blazer verhit het glas tot het circa 520 graden. Bij het buigen ontstaan rimpels in het binnenbocht net als bij een gebogen pols. Om die ribbels weg te werken wordt met de mond lucht in de buis geperst waardoor de weke plek uitzet. Door dit proces vakkundig te herhalen kan de buis in ieder gewenste vorm worden gebogen. Tijdens het proces legt de blazer de gebogen vorm voortdurend ter controle op het ontwerp.

Het werkstuk wordt zoveel mogelijk uit een stuk buis gebogen. Daarbij zorgt de neonblazer er voor dat de stukken glasbuis die later onzichtbaar moeten zijn, zoals bijvoorbeeld de verbindingen tussen letters en de elektrode aansluitingen aan de achterzijde van het product zijn weggewerkt. Om zijn werkstuk plat op het ontwerp te kunnen leggen ter vergelijking, moet hij in spiegelschrift werken. Als het buigen is voltooid, wordt de neonbuis gespoeld, gereinigd en gedroogd. Glasblazen leer je niet van vandaag op morgen, 7 jaar ervaring en een dosis talent is een must. Pas dan kun je je naam in neon schrijven.

2. Poederen

De volgende stap is het aanbrengen van de kleur. Een ongepoederde glazen neonbuis gevuld met neon gas zal rood licht uitzenden. Bestaat de vulling uit argon dan is het schijnsel blauw. Om andere kleuren neonlicht te krijgen is het mogelijk om de binnenzijde van de buis te bedekken met een fluorescerende laag. De stof waaruit deze dunne laag bestaat bepaalt de kleur van de brandende neonbuis. Er is een brede reeks kleurstoffen voorhanden. Door het spanningsverschil tussen de twee elektroden op te voeren ontstaat een elektrische ontlading.

De vrijkomende elektronen reageren met de fluorescerende stof en worden zichtbaar als licht van een bepaalde kleur. Overigens zijn alle stoffen bij daglicht melkachtig van kleur. Het kleureffect treedt pas op na het ontsteken van de neonbuis. Er zijn twee methoden om de laag aan te brengen: het poederen of parelen en het suspenderen.

Bij het poederen wordt eerst lijm aangebracht die voorzichtig met kogeltjes(parels) door het neonproduct wordt verdeeld. De kogeltjes worden er weer uitgerold en men brengt een hoeveelheid poeder in die vervolgens vastkleeft aan de lijm.

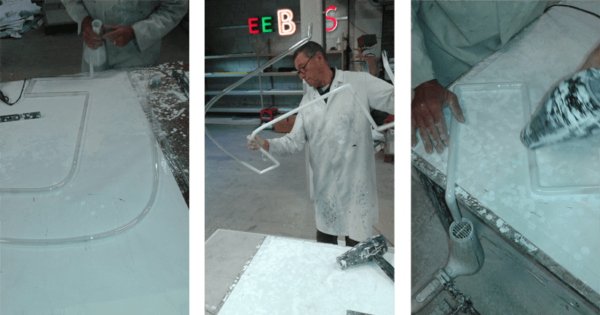

De suspensie methode

Bij de suspensie wordt een vloeibaar mengsel van poeder met een bindmiddel in de buis gegoten en zorgvuldig over het binnenoppervlak van de buis verdeeld en daarna met een föhn gedroogd. Na deze behandeling worden de bewerkte buizen in een uitstookoven gelegd. Daarin wordt de fluorescentie stof tegen de glaswand gebakken bij een temperatuur van 500 graden. Eveneens worden op die manier de buizen vrijgemaakt van eventuele afvalstoffen die tijdens het gebruik zouden verbranden en daardoor donkere vlekken kunnen veroorzaken. Niet de makkelijkste weg, maar wel de beste manier van neon maken. De buizen zijn compleet schoon, wat zorgt voor een levensduur van gemakkelijk 10 jaar. Buizen met een beetje vuil branden slecht en gaan gemiddeld maar 2 jaar mee.

3. Pompen

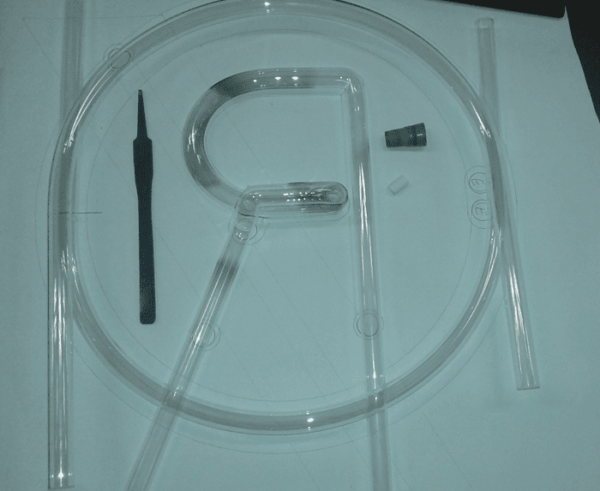

Na afkoeling worden de twee elektroden en een speciaal vulbuisje aan de buis vast gesmolten. Dan wordt eveneens het druppeltje kwik ingebracht. Eventueel worden de elektroden daarna met een hoogfrequentie inductiespoel tot 500 graden verhit zodat ook zij volkomen schoon en vetvrij zijn. Nu is het moment gekomen om de neonbuis vacuüm te trekken. Via het aangesmolten vulbuisjes wordt de neonbuis aangesloten op een pompsysteem waarmee druk van minder dan een duizendste millimeter kwikdruk bereikt kan worden. Is

het vereiste vacuüm (bijna) bereikt, dan wordt het systeem afgesloten en laat men het edelgas onder een druk van circa een honderdste atmosfeer in de buis. Vervolgens wordt het vulbuisje verhit tot het smeltpunt. Door de buitendruk sluit het vulbuisje zich hermetisch. Tijdens het pompproces kan men de elektroden in de buis aansluiten op een bombarder, of ontgastransformator. Deze regelbare transformator heeft een secundaire spanning tot 10.000 Volt en moet 1⁄2 tot 1 Ampère kunnen leveren. Door tijdens het pompproces een stroom door de buis te laten lopen

wordt de buis sterk verhit. De werking is vergelijkbaar met die van de eerder genoemde oven. Is de buis geheel schoon en vacuüm, dan wordt het edelgas toegevoegd en het vulbuisje afgesmolten. Die delen van de buis die onzichtbaar moeten blijven worden met verf of tape behandeld en op de elektroden worden speciale aansluitdoppen gemonteerd om installatie te vergemakkelijken.

Goede neon verlichting maken is vakwerk.

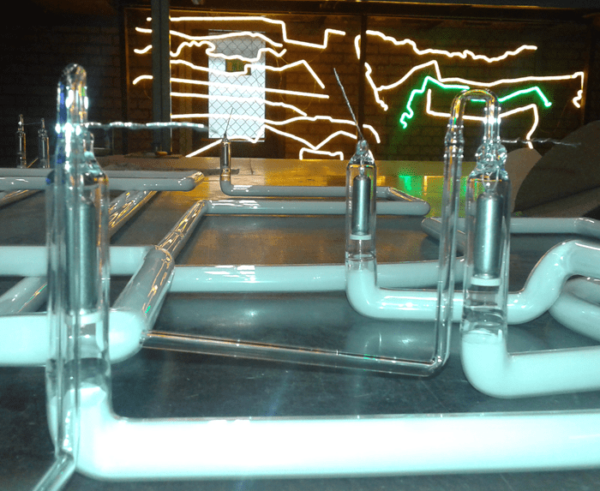

4. Inbranden

Na de neon reclame productie worden de neonbuizen urenlang getest. Met een speciaal testraam dat bestaat uit een groot houten frame dat bespannen is met gaas. De neonbuizen worden aan het raam gehangen en met behulp van snoeren op de transformatoren aangesloten. De neon moet ca. 10 uur inbranden. Eventuele onvolkomenheden zoals lekkage, donkere plekken, flauw branden aan één kant en dergelijke, kunnen dan geconstateerd en verholpen worden voordat de neon naar de klant toe gaat. Ontstaan er na verloop van tijd problemen of is er te veel gas verdwenen door de glaswand, dan kan revisie uitkomst brengen. Het systeem wordt dan gereinigd, voorzien van nieuwe elektroden en opnieuw gepompt.

[/vc_column_text][/vc_column][/vc_row]